El mantenimiento predictivo ya no es una utopía, es una realidad

El ‘downtime’ o interrupción de la producción debido a un fallo catastrófico de una máquina repercute muy negativamente en el servicio y las finanzas de cualquier compañía, y provoca perjuicios en la reputación.

Por este motivo cada vez más empresas apuestan por el mantenimiento predictivo, que tiene como objetivo anticiparse a posibles incidencias para evitarlas antes de que se produzcan.

Gracias a la interconexión de sistemas asociado a conceptos como IIoT, Machine Learning, Big Data y Business Intelligence, este tipo de mantenimiento no solo es posible, sino que es más eficiente y económico que otros tipos de mantenimiento, como el preventivo o el correctivo.

Qué es el mantenimiento predictivo

¿Recuerdas Minority Report? Aquella peli protagonizada por Tom Cruise en que unos seres con capacidad para predecir el futuro eran utilizados para evitar crímenes… Pues el mantenimiento predictivo va por ahí.

Pero en lugar de las ‘visiones’ de aquellos seres, el sistema se nutre de multitud de datos que recoge de sensores, maquinaria, etc. para identificar patrones y anticipar posibles incidencias.

Los sensores inteligentes conforman la primera línea de protección ante fallos del sistema: su función es transmitir información sobre el funcionamiento de cualquier dispositivo, de forma constante, mediante protocolos de comunicación que no requieren cables.

La transmisión de datos a un software especializado nos permite alimentar un ecosistema informático que encuentra patrones y aprende de incidencias anteriores para detectar posibles fallos mucho antes de que ocurran… y así activar los procedimientos adecuados para evitar las incidencias.

Tal como explicamos en un artículo anterior, la convergencia de las Operation Tech (OT) y las Information Tech (IT) en soluciones ‘end to end’ hacen posible este flujo de información comprensible que podemos orientar a evitar fallos catastróficos de la maquinaria, en pos de una mayor eficiencia de todo el proceso productivo a lo largo de la cadena de valor.

Orígenes y antecedentes

Las estrategias de mantenimiento han evolucionado desde el mantenimiento correctivo o reactivo, que se inició con la Primera Revolución Industrial, al mantenimiento preventivo y el predictivo.

Mantenimiento correctivo

También conocido como ‘run to failure’ o funcionamiento hasta el fallo, consiste en actuar solamente cuando la máquina falla. Desde luego, es el que menos recursos consume en planificación, pero el más arriesgado: pone en riesgo la seguridad, la producción, la calidad del producto y del servicio… y en definitiva la supervivencia de cualquier empresa.

Mantenimiento preventivo

Consiste en calendarizar el mantenimiento basándose en cálculos teóricos de la duración de los componentes. Parte de eventos regulares: horas de servicio, kilómetros recorridos, toneladas producidas, etc. Y de la vigilancia sobre condiciones concretas: presión, temperatura, velocidad, tensión, nivel de vibraciones, etc.

Nace en la década de los 30 del siglo XX y pone el acento en la fiabilidad. Su objetivo es reducir la probabilidad de avería o pérdida de rendimiento de una máquina o instalación: hacerla más fiable.

El principal problema es que a menudo se produce aquello de “curarse en salud”, es decir, se llega a sustituir componentes “porque lo dice el calendario de mantenimiento”, pero no tenemos la certeza de que sea realmente necesario. Se provoca así una inversión innecesaria en materiales de repuesto y mano de obra.

Mantenimiento predictivo

Este tipo de mantenimiento tiene como objetivo anticiparse al fallo antes de que se produzca: intervenir al primer síntoma para evitar cualquier incidencia.

Comenzó a desarrollarse hacia la década de los 90 del siglo pasado. Se basa en una evaluación continua del estado de las instalaciones y se apoya en las tecnologías de la información. Los primeros sistemas GMAO (Gestión de Mantenimiento Asistido por Ordenador) están relacionados con el mantenimiento predictivo.

No es nuevo. Pero con las capacidades del IIoT alcanza una nueva dimensión: es mucho más preciso y económico.

Cómo funciona el mantenimiento predictivo sobre IIoT

La clave del mantenimiento predictivo está en la recopilación, análisis e interpretación de datos para encontrar patrones previos a un posible fallo.

Sobre la base IIoT, con todos los sistemas que intervienen en el ciclo de vida del producto interconectados bajo el concepto de ‘hilo digital’ y tomando como punto de partida la captación de datos de los ‘sensores inteligentes’, la recopilación se realiza y se introduce al sistema en tiempo real.

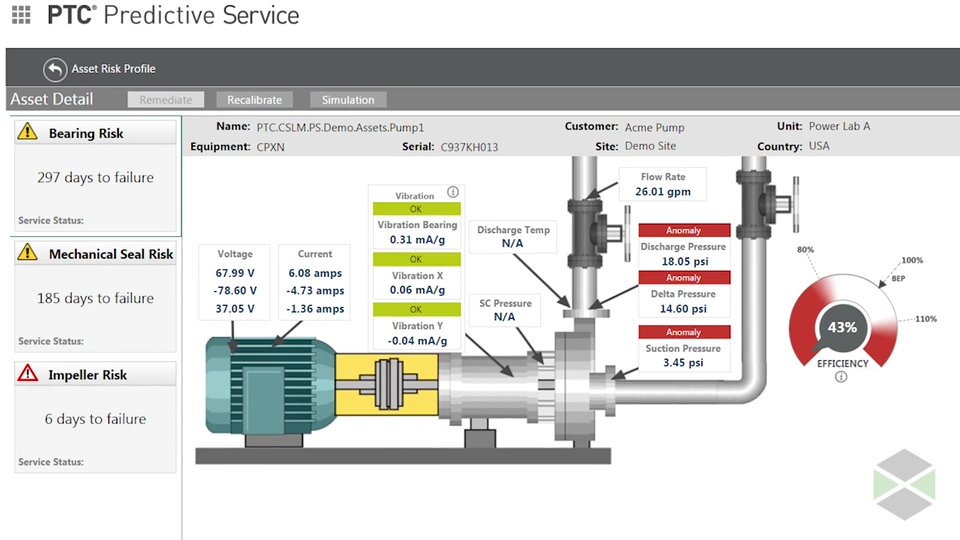

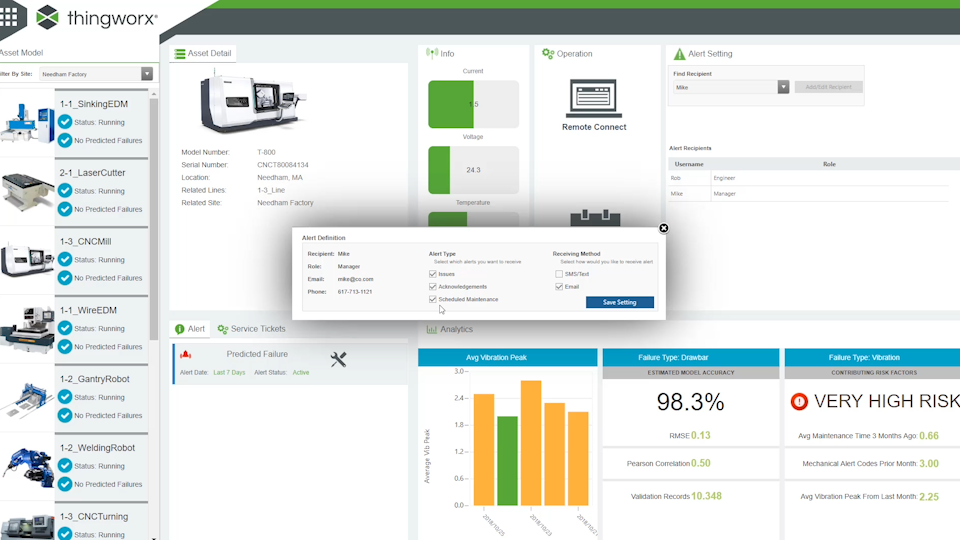

Un software especializado como Thingworx analiza e interpreta esos datos para proporcionar información inmediata a los responsables de mantenimiento al detectar un patrón susceptible de provocar una posible incidencia. Incluso puede intervenir automáticamente para corregir el funcionamiento del sistema.

Conseguimos así ir dos pasos más allá: se establecen protocolos de comunicación que agilizan el tiempo de respuesta y se establecen protocolos de actuación de alta eficiencia. El resultado es una mejora de la fiabilidad global.

¿Conseguiré eliminar el downtime?

Eliminar de la ecuación el downtime es prácticamente imposible. Pero sí podemos reducir en un 99,99% las paradas no programadas. Y tener controlados todos los fallos internos.

Porque al aplicar estrategias de mantenimiento predictivo conseguimos transformar el DAFO del mantenimiento en nuestra planta: todas las Debilidades (factores negativos internos) se pueden convertir en Fortalezas. Eso sí, deberemos seguir muy atentos a las Amenazas (es decir, los factores negativos externos) para convertirlas en Oportunidades.

Ventajas del mantenimiento predictivo

La gestión optimizada del mantenimiento en el entorno industrial constituye una ventaja competitiva implícita de la industria 4.0.

Las empresas que apuestan por la digitalización y que han evolucionado sus plantas de producción hacia modelos de ‘smart factory’ o fábrica inteligente ya disponen del ecosistema óptimo para integrar de manera natural estrategias de mantenimiento predictivo.

Y al aplicar una estrategia de mantenimiento predictivo adaptada a las necesidades del ciclo de producción, se consiguen múltiples beneficios.

Beneficios del mantenimiento predictivo

- Mejora de la fiabilidad global. Gracias a la reducción de los fallos en general y especialmente de los fallos catastróficos.

- Mayor productividad. En virtud del aumento de la disponibilidad de la maquinaria

- Reducción de costes. En repuestos. En seguros industriales.

- Reducción de las intervenciones de mantenimiento.

- Aumento de la calidad del producto y del servicio. Y como consecuencia, mejora la reputación de la compañía.

- Reducción de accidentes y aumento de la seguridad en planta. Gracias a la monitorización continua.

- Ventaja competitiva frente a la competencia. O desventaja en caso de no valorarlo.

Menor inversión y rápido retorno

Las empresas que no han avanzado lo suficiente en el proceso de transformación digital pero aún sobreviven, deberían acelerar cuanto antes. Según afirma el informe “Predictive Maintenance” de la consultora Deloitte, “de media, el mantenimiento predictivo aumenta la productividad en un 25%, reduce las averías en un 70% y reduce los costes de mantenimiento en un 25%”.

Y si bien el ‘downtime’ siempre será una amenaza con la que lidiar, el mismo informe determina que “predecir fallas a través de análisis avanzados puede aumentar tiempo de actividad hasta en un 20%”.

Quien desestimó años atrás este tipo de inversiones por su coste, debería volver a hacer cálculos… y plantearse una estrategia de mantenimiento predictivo adecuada.

Porque detectar una anomalía antes de que se produzca y evitar de este modo una incidencia que provoque una parada no programada ya no es una utopía, es una realidad.